变频电源开关芯片炸裂的失效分析与可靠性研究

发表时间: 2024-06-04 13:55:06 作者: 工程案例

:随着科技的发展,电器设备使用愈来愈普遍,功能越来越强大,体积也慢慢变得小,对电源模块的要求持续不断的增加。开关电源具有效率高、成本低及体积小的特点,在电气设备中获得了广泛的应用。经分析,开关电源电路多个器件失效主要是电路中高压瓷片电容可靠性差,导致开关芯片失效。本文通过增加瓷片电容材料的厚度提高其耐压性能和其他性能,使产品各项性能有效提升,满足电路设计需求,减少售后失效。

开关电源电路凭借良好的性能得到了广泛应用,作为开关电源电路的重要组成器件,开关芯片决定了开关电源的质量。2019 年后,由于空调高端智能化、绿色节能化、友好交互化,空调机型也在一直在变化,对电源设计的基本要求更高,电源电路设计也慢慢变得多样化、复杂化;电源电路主题设计也在一直在变化,以前开关电源只是用在变频外机,使用量较少,现开关电源电路已用来生产的全部的产品。随开关电源电路的大量使用,因开关芯片导致的售后失效也呈逐年上升趋势,每年因开关芯片失效导致控制器失效的维修成本不断上升。

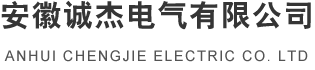

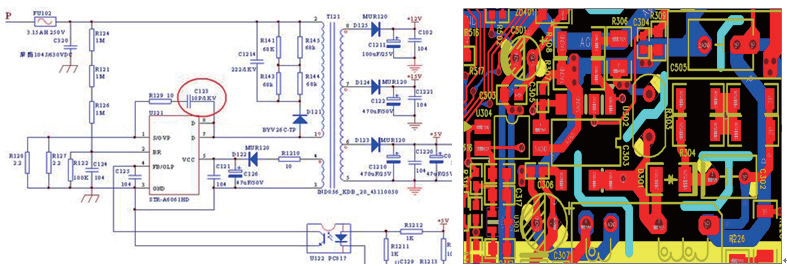

变频空调外机开关电源SK 开关芯片在售后出现多单失效,核实发现高频变压器[1]输入端连接的高压瓷片电容有多单出现炸裂,未炸裂的瓷片电容测试也有短路失效。外观检查发现,连接开关电源芯片1 脚的3 个限流电阻、瓷片电容均出现大电流烧坏的现象, 如图1 所示。因变频外机板整个开关电源电路器件烧坏,导致外机不能工作,严重影响产品质量及品牌形象。

锁定开关芯片失效及电阻烧毁与高压瓷片电容有关, 经对高压瓷片电容(型号:10 pF±5%/1 000 V)进行确认均为B 厂家生产,经核实该型号电容的生产为A(国外)和B(国产)两个厂家,分析表明,电容本身存在缺陷导致内部短路的可能性较大。

失效控制器主板集中在2018—2019 年生产的机器,A、B 厂家此编码瓷片电容一直在使用,2019 年总使用量差不多60 多万,B 厂家售后没再次出现失效,售后瓷片电容失效全部是A 厂家,分析表明,瓷片电容本身质量异常导致开关芯片失效质量异常可能性较大。

瓷片电容介质耐压很高,一般在电路中很难击穿失效,对正常品瓷片电容测试极限耐压,测试50PCS 全数通过3 倍标称电压3 000 V,没再次出现击穿失效。查看近几年复核数据,均无单独瓷片电容故障。统计瓷片电容各厂家供货情况,B 厂家主要在2018 年开始批量使用。各厂家使用数量见表1。

分析表明,开关芯片失效及电阻烧毁与为电容本身存在缺陷导致内部短路有关。开关芯片电路及开关芯片失效分析暂未发现异常,此次开关电源电路器件烧坏为B 厂家瓷片电容导致。

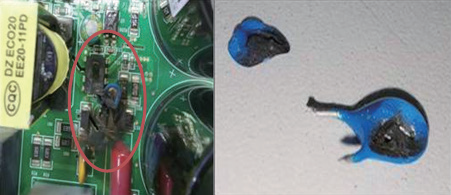

经查,此电容使用商用、家用、出口机器(较多),包括洗衣机,电路主要与电阻并联于开关芯片D 漏极与SOCP 过流电路保护端,搭配SK 厂家开关芯片。

其他厂家开关芯片没有搭配瓷片电容,对比SK 厂家3 款开关芯片外围电路,D-S 极间串联均为10 pF 瓷片电容+ 10 Ω 贴片电阻,电路无差异。

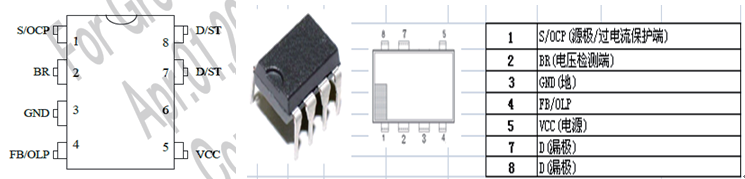

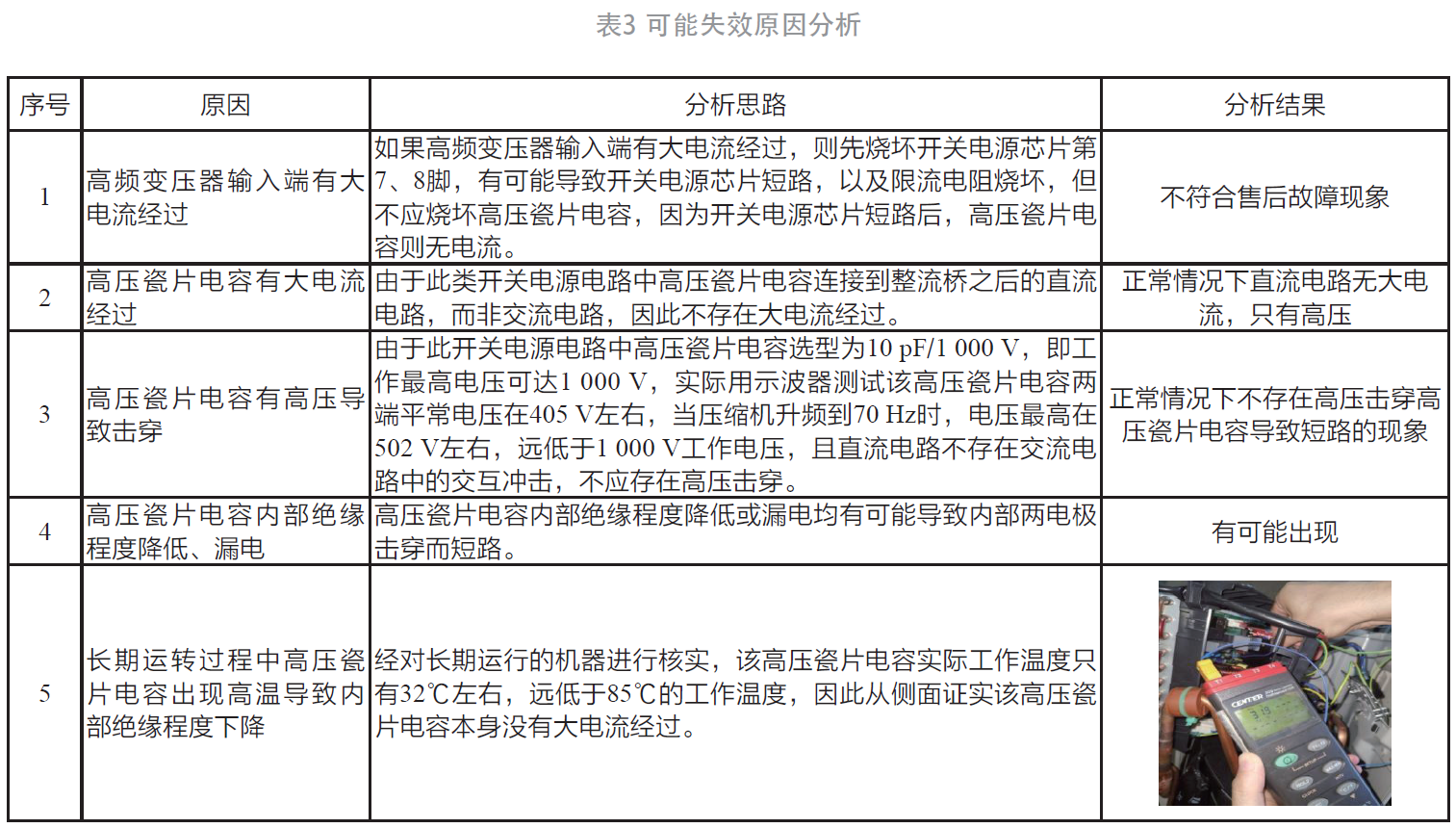

根据售后失效故障现象,主要为瓷片电容炸裂、限流电阻烧坏、开关电源芯片炸裂或烧坏[2],分析为开关电源芯片第1 脚过流信号输入脚连接限流电阻和瓷片电容的电路有大电流进入,导致器件的损坏,且经检查器件焊接无异常。大电流产生的可能性如表3 所示。

B 厂家高压瓷片电容主要故障为炸裂,本体上有炸裂纹,同时陶瓷芯片介质已经击穿,击穿位置位于陶瓷中部位置,焊接没问题。失效图片如图2 所示。

瓷片电容本体炸开,能够正常的看到明显的孔洞。产品的击穿位置都在电容器芯片内部,而且击穿位置烧痕明显,材料出现明显碳化,这是由于电容器耐压失效时有大电流通过出现的现象,如图3 所示。

开关芯片电路原理如图4 所示,高压瓷片电容C123 是和R57 贴片电阻串联形成了“RC 阻容模块”,然后和电源芯片的MOSFETD-S 两极并联,用于改善MOSFET在高速开关时的EMC 性能。

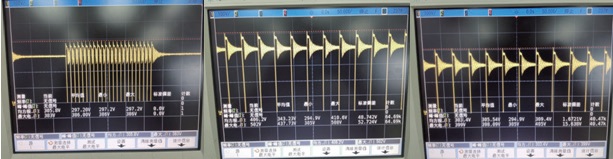

用示波器检测控制器通电时高压瓷片电容两端电压,该高压瓷片电容两端正常工作电压在405 V 左右,当压缩机升频到70 Hz 时,电压最高在502 V 左右,远低于1 000 V 工作电压,如图5 所示。

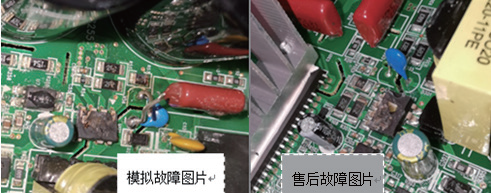

经模拟验证,将B 厂家高压瓷片电容两端直接短路,并通电测试,出现开关电源芯片炸裂和限流电阻烧坏的情况,分析开关芯片失效与高压瓷片电容质量有关,如图6 所示。

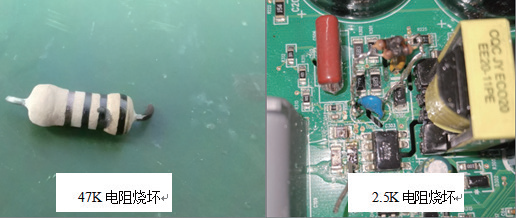

为模拟高压瓷片电容漏电的情况,在高压瓷片电容两端分别并联151 kΩ、94 kΩ、47 kΩ、26 kΩ、2.5 kΩ五种电阻进行通电验证,发现47 kΩ 电阻在压缩机频率达到70 Hz 后,运行2 min 出现电阻表面烧坏发黑的情况,2.5 kΩ 电阻在压缩机达到70 Hz 频率后,就出现电阻烧坏的情况,如图7 所示,同时限流电流也烧坏,与售后故障相似,但开关电源芯片已保护,并未出现损坏。即是在限流电阻承受大电流缓慢烧坏的过程中,开关电源芯片都能够及时保护,进一步证明售后故障现象应该是瞬间高压冲击短路产生大电流导致。

对电路工作原理的分析以及结合模拟验证的情况,锁定原因为高压瓷片电容先短路后,使直流电路P 点电流经过,并导致限流电阻烧坏、开关电源芯片炸裂。

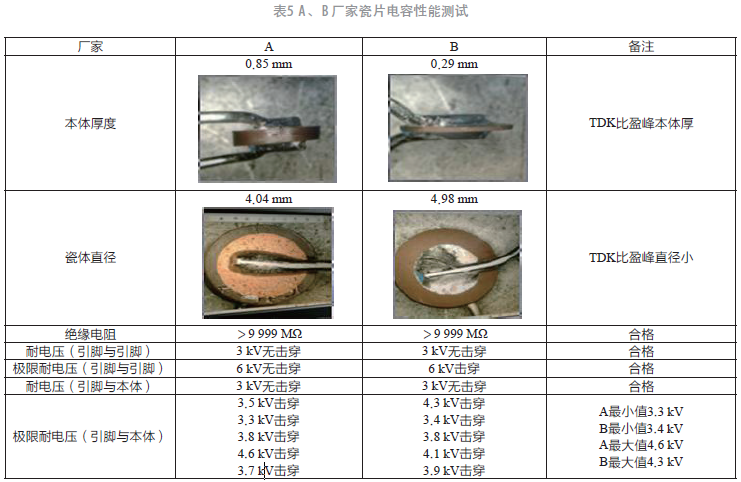

对2 个厂家瓷片电容作对比分析,除本体尺寸外,其他无明显差异,见表5。B 厂家的陶瓷芯片比A 厂家薄0.5 mm,但直径大0.9 mm。在此种情况下容易因生产过程受力导致裂纹,引起耐压不足,B 厂家芯片厚度为0.3 mm,A 厂家芯片厚度为0.8 mm;其余极限耐压、焊接质量等无异常。

1)验证采用50 V 的独石电容,没能击穿复现故障,单独测试独石电容的极限耐压能够达到1.3 kV 左右(测试阻抗只有20 kΩ 左右),远超该电路上的电压(极限500 V 左右);

2)对B 和A 厂家的瓷片电容来测试,其中B 厂家出现4 pcs 击穿的情况,单独击穿电容测试绝缘电阻只有100 kΩ 级。

B 厂家电容器属于NPO 温度特性的电容器,电容器的芯片尺寸为:芯片厚度0.3 mm,芯片直径5 mm;一般的情况下电容器成品破坏电压为6 kV 左右。但是该电容器芯片使用的是国产材料,受限于国产材料纯度不高、均匀性不好、工艺参数波动较大等因素,导致国产电容器芯片余量范围不稳定,可靠性存在一定隐患。该规格的国产NPO 材质的芯片耐压范围在(3~6)kV,进口(A 厂家)NPO 材质芯片耐压范围在(5~6)kV,进口芯片的质量稳定性和一致性较好。国产芯片要想达到进口芯片相同的质量,就必须增大安全系数,加大芯片的尺寸,增加芯片厚度将减少芯片结构性缺陷,提升芯片的耐压等级和质量稳定性。增加尺寸后,电容器耐压范围能提高到(5~8)kV,可有效提升电容器耐压性能和可靠性。

1)提升瓷片电容耐压国产瓷片电容极限耐压在(3~5)kV,提升达到(5~6)kV。

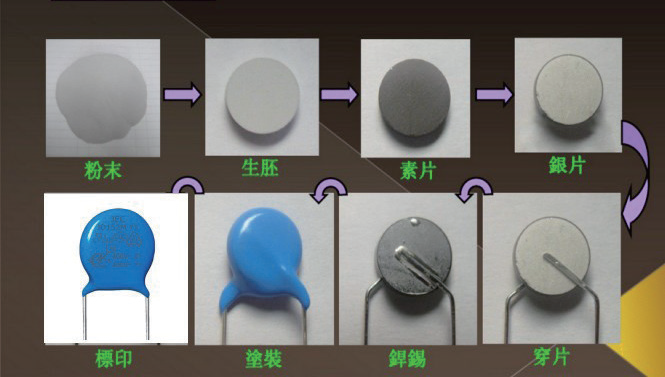

分析发现B 厂家的电容芯片相对较薄且面积大,在制程中较容易产生受损裂纹缺陷,导致耐压能力降低甚至击穿,增大瓷片电容尺寸。

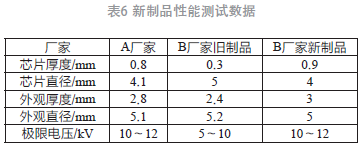

新制品规格书确认电容芯片厚度已更改,电容极限耐压提升到(5~6)kV,且各项性能明显提升。分析测试表明,新制品能达到标称电压2 kV,极限电压达到(10~12)kV,性能测试数据对比A 厂家无差异。新制品性能测试数据如表6 所示。

通过产品实际应用过程中的问题反馈,本文从开关芯片的失效机理、失效因素、应用电路、器件可靠性等多方面做多元化的分析,对瓷片电容单体物料各项性能来优化,明显提高MOSFET在高速开关时的EMC 性能。为了能够更好的保证开关电源电路的可靠性,通过提高瓷片电容的极限耐压及各项性能参数,解决了器件在实际应用中可靠性的问题,经过实际应用取得显著效果。